Filtergeweberollen sind ein grundlegender Bestandteil industrieller Filtrationssysteme und dienen als Rohmaterial für Filtersäcke, -patronen, -bänder und Spezialfiltrationsprodukte. Auch wenn sie auf den ersten Blick einfach erscheinen mögen,

hat die Wahl des Gewebematerials und des Filtrationsgrades direkten Einfluss auf die Abscheideleistung, den Druckverlust, die Lebensdauer und die Gesamtleistung des Systems .

In Branchen wie der Staubabscheidung, der Flüssigkeitsfiltration, der Lebensmittel- und Getränkeverarbeitung, der Chemie-, Pharma-, Bergbau- und Abwasserbehandlung ist das Verständnis der Konstruktion und Klassifizierung von Filtergeweberollen unerlässlich für die Auswahl der richtigen Filtrationslösung.

Dieser Artikel erklärt die gebräuchlichsten Filtergewebematerialien, wie Filtrationsklassen definiert werden und wie man die Gewebeeigenschaften an die realen Betriebsbedingungen anpasst.

1. Was sind Filtergeweberollen?

1. Was sind Filtergeweberollen?

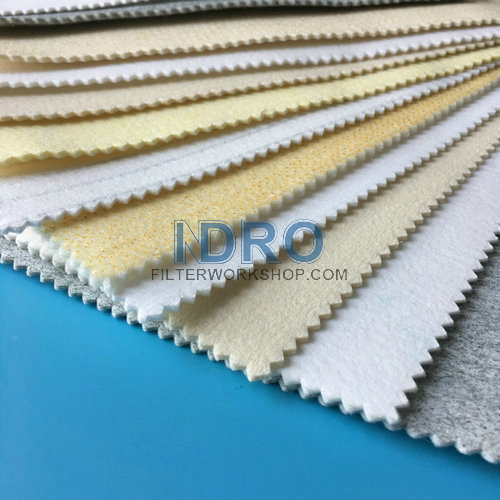

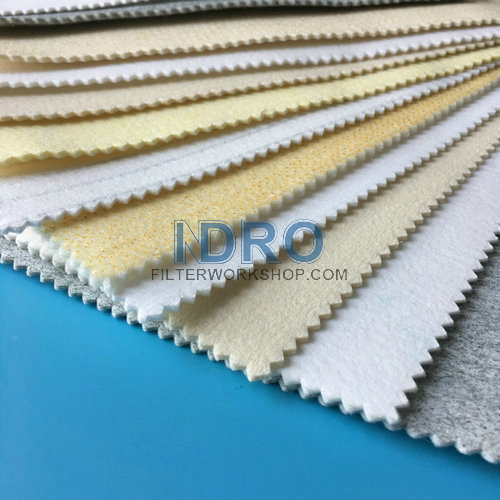

Filtergeweberollen sind Endlosrollen aus gewebtem, nicht gewebtem oder gefilztem Textilmaterial, die in Rollenform geliefert werden. Diese Gewebe werden später zugeschnitten, genäht, verschweißt oder gefaltet, um fertige Filtrationsprodukte wie beispielsweise Filter zu erhalten:

- Staubabscheider-Filterbeutel

- Flüssigkeitsfilterbeutel

- Plissierte Filterpatronen

- Filterbänder und -hülsen

- Spezielle Industriefilter

Die Lieferung von Filtermedien in Rollenform ermöglicht es den Herstellern, Produktabmessungen, Nahtgestaltung und Oberflächenbehandlungen zu kontrollieren und gleichzeitig eine gleichbleibende Materialqualität über große Produktionsmengen hinweg zu gewährleisten.

2. Wichtigste Leistungsfaktoren von Filtergeweberollen

Bevor man Materialien und Qualitäten untersucht, ist es wichtig, die wichtigsten Leistungsparameter zu verstehen, die das Verhalten von Filtergewebe bestimmen:

- Filtrationseffizienz – die Fähigkeit, Partikel einer bestimmten Größe aufzufangen

- Durchlässigkeit (Luft- oder Flüssigkeitsdurchflussrate) – Widerstand gegen das Durchströmen des Gewebes

- Mechanische Festigkeit – Widerstandsfähigkeit gegen Reißen, Abrieb und Biegeermüdung

- Chemische Beständigkeit – Stabilität in sauren, alkalischen oder Lösungsmittelumgebungen

- Wärmewiderstand – maximale Dauerbetriebstemperatur

- Reinigungsfähigkeit – wie leicht sich die aufgenommenen Partikel bei der Reinigung wieder lösen lassen

Diese Faktoren werden sowohl vom

Fasermaterial als auch

von der Gewebekonstruktion beeinflusst.

3. Gängige Filtergewebematerialien

3.1 Polyester (PET)

Polyester ist aufgrund seiner ausgewogenen Leistung und Kosteneffizienz eines der am weitesten verbreiteten Filtergewebematerialien.

Hauptmerkmale:

- Dauerbetriebstemperatur bis zu ~130°C

- Gute Beständigkeit gegenüber den meisten Säuren

- Mäßige Alkalibeständigkeit

- Hohe Zugfestigkeit und Abriebfestigkeit

Typische Anwendungsbereiche:

- Industrielle Staubabsaugung

- Zement- und Mineralverarbeitung

- Holzbearbeitungsstaubfilter

- Allgemeine Flüssigkeitsfiltration

Polyestergeweberollen sind üblicherweise in Nadelfilz- und Gewebeausführungen erhältlich und können oberflächenbehandelt werden, um die Filtrationseffizienz und Reinigungsfähigkeit zu verbessern.

3.2 Polypropylen (PP)

Polypropylen findet breite Anwendung in der Flüssigkeitsfiltration und der Gasfiltration bei niedrigen Temperaturen.

Hauptmerkmale:

- Ausgezeichnete chemische Beständigkeit gegenüber Säuren und Laugen

- Struktur mit geringer Dichte und geringem Gewicht

- Dauerbetriebstemperatur bis zu ~90°C

- hydrophobe Natur

Typische Anwendungsbereiche:

- Wasser- und Abwasserfiltration

- Chemische Verarbeitung

- Lebensmittel- und Getränkefiltration

- Flüssigkeitsfilterbeutel und -kartuschen

PP-Filtergeweberollen sind besonders dort beliebt, wo chemische Beständigkeit wichtiger ist als hohe Temperaturbeständigkeit.

3.3 Polyphenylensulfid (PPS)

PPS ist ein Hochleistungsmaterial, das für raue industrielle Umgebungen entwickelt wurde.

Hauptmerkmale:

- Dauerbetriebstemperatur bis zu ~190°C

- Ausgezeichnete Beständigkeit gegenüber Säuren und Lösungsmitteln

- Gute Beständigkeit gegenüber Hydrolyse

- Stabile Leistung im Hochtemperatur-Rauchgas

Typische Anwendungsbereiche:

- Kohlekraftwerke

- Müllverbrennung

- Kessel- und Abgasfiltration

- Hochtemperatur-Staubabscheider

PPS-Gewebe werden häufig dort eingesetzt, wo Polyester zu schnell verschleißen würde.

3.4 Aramid (Nomex®)

Aramidfasern sind für ihre Festigkeit und Hitzebeständigkeit bekannt.

Hauptmerkmale:

- Dauerbetriebstemperatur bis zu ~200°C

- Ausgezeichnete mechanische Festigkeit

- Gute Abriebfestigkeit

- Mäßige Chemikalienbeständigkeit

Typische Anwendungsbereiche:

- Asphaltanlagen

- Zementöfen

- Hochtemperatur-Industriestaubabsaugung

Aramid-Filtergeweberollen werden gewählt, wenn sowohl Temperaturbeständigkeit als auch Haltbarkeit erforderlich sind.

3,5 PTFE (Polytetrafluorethylen)

PTFE stellt die Spitzenklasse der Filtergewebematerialien dar.

Hauptmerkmale:

- Dauerbetriebstemperatur bis zu ~260°C

- Außergewöhnliche Chemikalienbeständigkeit

- Extrem niedrige Oberflächenenergie

- Ausgezeichnete Staubabweisungseigenschaften

Typische Anwendungsbereiche:

- Chemische Verarbeitung

- Pharmazeutische Herstellung

- Umgebungen mit hoher Korrosionsbelastung

- Kritische Emissionskontrollsysteme

PTFE-Gewebe werden häufig als Membranen auf andere Substrate laminiert, um die Oberflächenfiltrationsleistung zu verbessern.

4. Stoffkonstruktionsarten

4.1 Gewebte Stoffe

Gewebte Stoffe entstehen durch das Verweben von Kett- und Schussfäden.

Vorteile:

- Hohe Dimensionsstabilität

- Präzise Porengrößenkontrolle

- Glatte Oberfläche

Einschränkungen:

- Geringere Staubaufnahmekapazität

- Weniger geeignet für die Feinpartikelfiltration.

Gewebte Stoffe werden häufig in der Flüssigkeitsfiltration und bei Anwendungen mit geringer Staubbelastung eingesetzt.

4.2 Nadelfilzstoffe

Nadelfilzstoffe sind Vliesstoffe, die durch mechanisches Verfilzen von Fasern hergestellt werden.

Vorteile:

- Hohe Staubaufnahmekapazität

- Dreidimensionale Faserstruktur

- Geeignet für Oberflächen- oder Tiefenfiltration

Einschränkungen:

- Höherer Druckabfall bei unzureichender Behandlung

Nadelfilzwalzen dominieren bei industriellen Staubabscheidungsanwendungen.

4.3 Schmelzgeblasene und Spinnvliesstoffe

Diese Stoffe werden durch Polymerextrusion und Faserbindung hergestellt.

Vorteile:

- Feinfaserdurchmesser

- Hohe Filtrationseffizienz

- Gleichbleibende Qualität

Typische Anwendungsbereiche:

- Patronenfilter

- Einweg-Filtrationsprodukte

- Feinfiltration von Flüssigkeiten

5. Filtrationsklassen verstehen

Der Filtrationsgrad definiert den

Partikelgrößenbereich, den ein Gewebe effektiv zurückhalten kann . Er wird typischerweise in Mikrometern (µm) angegeben.

5.1 Nennfiltrationsrate

Eine Nennbewertung gibt an, dass das Gewebe einen bestimmten Prozentsatz (oft 85–90 %) der Partikel einer bestimmten Größe zurückhält.

Beispiel:

Ein Gewebe mit einer nominellen Maschenweite von 10 µm fängt die meisten Partikel mit einer Größe von ≥10 µm ab.

5.2 Absolute Filtrationsrate

Eine absolute Bewertung bedeutet eine nahezu vollständige Partikelentfernung (typischerweise ≥99,9%) bei einer bestimmten Partikelgröße.

Absolute Bewertungen werden verwendet in:

- Pharmazeutische Filtration

- Lebensmittel- und Getränkeverarbeitung

- Anwendungen für hochreine Chemikalien

5.3 Oberflächen- vs. Tiefenfiltrationsklassen

- Die Oberflächenfiltration fängt Partikel auf der Stoffoberfläche auf und verbessert so die Reinigungsfähigkeit.

- Die Tiefenfiltration erfasst Partikel über die gesamte Stoffdicke hinweg und bietet so eine höhere Schmutzaufnahmekapazität.

Moderne Filtergewebe kombinieren häufig beide Mechanismen durch Oberflächenbehandlungen oder Membranlaminierungen.

6. Oberflächenbehandlungen und -veredelungen

Filtergeweberollen können durch zusätzliche Behandlungen optimiert werden, um ihre Leistung zu verbessern:

- Kalandrieren – glättet die Oberfläche für eine bessere Staubabweisung

- Angebrannt – entfernt lose Fasern

- PTFE-Membranlaminierung – verbessert die Abscheidung von Feinstaub

- Antistatische Behandlung – verhindert Funkenentladung

- Öl- und wasserabweisende Behandlung – widersteht Feuchtigkeit und Ölnebeln

Diese Behandlungen beeinflussen die Filtrationseffizienz und die Lebensdauer erheblich.

7. Stoffrollen den Anwendungsanforderungen anpassen

Die Auswahl der richtigen Filtergeweberolle erfordert ein Abwägen:

- Betriebstemperatur

- Chemikalienbelastung

- Eigenschaften von Staub oder Flüssigkeiten

- Erforderliche Filtrationseffizienz

- Reinigungsmethode

- Erwartete Nutzungsdauer

Kein Gewebe eignet sich für jede Anwendung. Ein optimal abgestimmtes Material und eine passende Filterklasse gewährleisten eine stabile Leistung und reduzierte Betriebskosten.

Abschluss

Filtergeweberollen bilden die Grundlage effektiver Filtrationssysteme. Kenntnisse über

gängige Materialien, Konstruktionsmethoden und Filtrationsklassen ermöglichen es Ingenieuren und Anlagenbetreibern, fundierte Entscheidungen zu treffen, die sich direkt auf die Systemeffizienz, die Langlebigkeit und die Einhaltung von Umweltstandards auswirken.

Durch die sorgfältige Auswahl des geeigneten Gewebematerials und der Filtrationsklasse sowie durch die Anwendung der richtigen Oberflächenbehandlungen können industrielle Filtrationssysteme in einem breiten Anwendungsspektrum zuverlässige Leistung, verlängerte Lebensdauer und optimierte Betriebskosten erzielen.